在當今的制造業,尤其是金屬制品領域,高效、精確的設計與制造流程至關重要。Pro/ENGINEER(現為Creo Parametric)作為一款強大的三維計算機輔助設計(CAD)軟件,為產品設計,特別是復雜的鈑金件及其模具設計,提供了無與倫比的工具和解決方案。本文將深入講解基于ProE/Creo的鈑金模具成型工藝,并探討其在金屬鏈條及其他典型金屬制品制造中的具體應用。

一、 ProE/Creo在鈑金設計與模具開發中的核心優勢

ProE/Creo擁有專門的鈑金件設計模塊,允許工程師直接創建基于特征的鈑金模型。其核心優勢在于:

- 參數化與關聯性:任何設計變更(如材料厚度、折彎半徑、孔位)都能自動更新到整個模型、工程圖以及后續的模具設計中,確保數據一致,減少錯誤。

- 強大的成型仿真:軟件能夠模擬鈑金的折彎、沖孔、成型等工藝過程,提前預測材料的變形、回彈和潛在的開裂問題,為模具調試提供寶貴的前期數據。

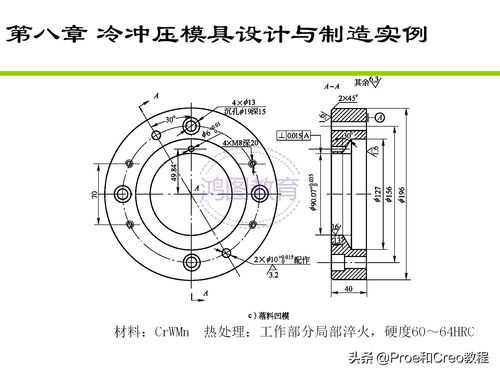

- 無縫的模具設計集成:設計完成的鈑金件可直接用于沖壓模具(如沖裁模、折彎模、成型模)的結構設計,自動生成模架、凸凹模、卸料板等組件,大幅提高模具設計效率。

- 展開與下料優化:軟件能自動將三維鈑金件展開為準確的二維下料圖,并考慮材料折彎系數(K因子),為激光切割、數控沖床等提供精確的加工數據,優化材料利用率。

二、 鈑金模具成型關鍵工藝在Creo中的實現與模擬

- 沖裁工藝:用于制作鈑金件的外形和內部孔洞。在Creo中,通過定義剪切、沖孔特征來模擬。模具設計重點在于凸凹模間隙的精確設置,軟件能幫助計算間隙值以確保斷面質量。

- 折彎工藝:最常見的鈑金成型方式。Creo的折彎特征允許定義折彎線、角度、半徑和止裂槽。高級的折彎順序模擬可以檢查折彎干涉,并優化生產步驟。對應的折彎模設計需精確匹配這些參數。

- 成型工藝:包括拉伸、翻邊、壓凸包等復雜形狀的形成。Creo的“成型”特征和高級曲面工具可以創建這些幾何形狀,并通過有限元分析(如集成Creo Simulate)模擬材料流動、厚度變化和應力集中,指導成型模的圓角設計和壓料力設置。

- 多工步與級進模設計:對于復雜零件,常采用多工位級進模連續生產。Creo的鈑金件設計配合其模具布局模塊,可以直觀地規劃料帶布局,安排沖裁、折彎、成型等工步順序,實現全3D的級進模設計,是提高自動化生產水平的關鍵。

三、 在金屬鏈條及其他金屬制品制造中的具體應用

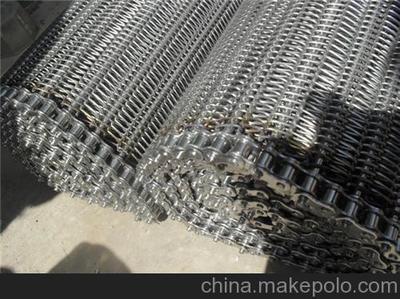

- 金屬鏈條制造:鏈條由眾多鏈板、銷軸等小型精密金屬件組成。以鏈板為例,其通常為薄鋼板沖壓而成。

- 設計:在Creo中參數化建模單個鏈板,包含精確的孔距、輪廓和可能需要的凸點或凹槽。

- 工藝與模具:采用高速級進模沖壓。在Creo中設計級進模料帶,工步可能包括:沖導正孔、沖外形輪廓、壓印(如有)、沖孔、最終落料。軟件仿真可確保各工步協調,材料送料平穩。

- 優勢:確保大批量生產下鏈片尺寸的一致性,實現高精度、高效率生產,滿足鏈條的強度和裝配要求。

- 其他金屬制品應用:

- 機箱機柜:Creo可用于設計整體結構,并生成所有鈑金面板的展開圖、折彎工序圖及對應的折彎模、沖孔模設計數據,實現模塊化與快速定制。

- 五金件(如支架、鉸鏈):對于含有復雜彎曲或局部成型的五金件,利用Creo的成型仿真功能優化工藝,避免開裂、起皺,并設計相應的復合模或成型模。

- 汽車零部件(如車門內板、底盤件):涉及大量拉伸成型。Creo的深度仿真能力可以分析拉延筋布置、壓邊力大小,從而設計出高質量的拉伸模具,減少實物試模次數。

四、

將ProE/Creo應用于鈑金產品與模具設計,不僅僅是將設計過程數字化,更是將設計、工藝規劃和制造準備深度融合。通過對沖裁、折彎、成型等關鍵工藝的精準模擬和優化,能夠顯著縮短模具開發周期,降低生產成本,并提升最終金屬制品(從精密的金屬鏈條到大型結構件)的質量與可靠性。掌握這一套從虛擬設計到實際工藝落地的完整解決方案,是現代制造企業提升核心競爭力的關鍵所在。